|

Stuttgart, 19.11.2002 |

Neue Technik für härteste Einsätze: Die hochmobile Unimog-Baureihe U 3000 - U 5000 von Mercedes-Benz

· Hochgeländegängig und verwindungsfähig

· Ausgestattet für sichere Einsätze in schwierigstem Gelände

· Modernste Technik mit Euro 3-Motoren, elektronisch-pneumatischer Telligent-Schaltung, Electronic Quick Reverse sowie Fahrer-Informations-System

Für

schwierige Einsätze abseits aller Straßen und Wege hat Mercedes-Benz die

hochgeländegängige Unimog-Baureihe mit den Typen U 3000, U 4000 und U 5000

neu entwickelt, die seit Ende August am neuen Unimog-Produktionsstandort

in Wörth hergestellt wird. Die Fahrzeuge aus dieser Baureihe sind die

direkten Nachfolger der bis Mitte dieses Jahres in Gaggenau hergestellten

Schweren Unimog-Baureihe mit den Fahrgestellen U 1550 L, U 2150 L und U 2450

L.

Dank ihrer überragenden Geländegängigkeit ist die neue Unimog-Baureihe für

Einsätze in schwerstem Gelände oder im Dienste der internationalen

Sicherheit prädestiniert. Die neuen hochgeländegängigen Unimog-Fahrgestelle

U 3000 - U 5000 verbinden die traditionellen Unimog-Eigenschaften wie

Solidität, Robustheit, Langlebigkeit, Zuverlässigkeit und das fast schon

legendäre Allradkonzept mit modernster Motoren- und Getriebe-Technologie

sowie Ergonomie auf hohem Niveau. Durch ihre große Einsatzsicherheit tragen

sie noch mehr als bisher zu einer überlegenen Gesamtwirtschaftlichkeit mit

reduzierten Wartungskosten und hohem Wiederverkaufswert bei.

Ihre Haupt-Einsatzgebiete finden die Unimog der neuen Baureihe U 3000 –

U 5000 bei der Feuerwehr – insbesondere bei der Bekämpfung von Waldbränden

–, im Katastrophenschutz, als Basis-Fahrgestelle für Expeditionsfahrzeuge,

als Transportfahrzeuge sowie bei Service- und Wartungsarbeiten an schwer

zugänglichen Orten. Damit sind die Unimog der Baureihe U 3000 – U 5000 die

ideale Ergänzung zu den im Frühjahr 2000 vorgestellten Fahrzeugen der

Unimog-Baureihe U 300 - U 500, die als Geräteträger hauptsächlich im

Arbeitseinsatz bei Einrichtungen des Öffentlichen Dienstes, bei kommunalen

Lohnunternehmen, in der Bau- und Energiewirtschaft sowie im

innerbetrieblichen Transport anzutreffen sind.

Hochelastischer und hochverwindungsfähiger Rahmen als Basis

Ihre im Wettbewerbsumfeld konkurrenzlos hohe Geländegängigkeit verdanken

auch die neuen Unimog U 3000, U 4000 und U 5000 nicht zuletzt ihrem

Rahmenkonzept. Eine hohe Verwindungsfähigkeit stellt dabei eine der

Grundvoraussetzungen dar, damit sich ein Radfahrzeug überhaupt noch in einem

Gelände fortbewegen kann, das ansonsten von Landfahrzeugen gar nicht mehr

oder bestenfalls noch von Kettenfahrzeugen zu bezwingen ist.

So besteht der Leiterrahmen der neuen, hochgeländegängigen Unimog U 3000 - U

5000 aus zwei gekröpften Längsträgern im U-Profil, die mit Rohrquerträgern

verschweißt sind. Die Elemente des flexiblen Leiterrahmens sind so

ausgelegt, dass einerseits eine ausreichende Steifigkeit für schnelle

Straßenfahrten und andererseits eine hohe Verwindungsfähigkeit im Gelände

gewährleistet ist.

Zwei Radstände zur Wahl

Alle Typen der neuen hochmobilen Unimog-Baureihe sind in den beiden

Radstand-Varianten 3 250 mm und 3 850 mm lieferbar. Der kurze Radstand

eignet sich vor allem für Einsätze, bei denen die Aspekte Kompaktheit und

Wendigkeit im Vordergrund stehen. Die langen Radstände hingegen sind für

größere Aufbauten bzw. Aufbau-Kombinationen prädestiniert.

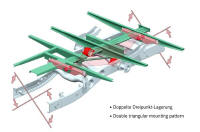

| Dreipunkt-Lagerung für die

Aggregate und den Aufbau Eine wesentliche Voraussetzung für die Verwindungsfähigkeit der hochmobilen Unimog ist die Dreipunkt-Lagerung der Aggregate Motor und Getriebe im Fahrgestell. Dasselbe gilt für das Fahrerhaus und die Aufbauten, wobei längere Aufbauten über die Besonderheit einer doppelten Dreipunkt-Lagerung verfügen. Von außen sichtbar wird das Konzept der Dreipunkt-Lagerungen der neuen Unimog-Typen immer dann, wenn das Fahrzeug ausgeprägte Hindernisse mit Höhendifferenzen bis zu 500 mm diagonal zu überwinden hat. In diesem Fall verschränken sich Aufbau oder aufgebautes Gerät deutlich gegenüber dem Fahrerhaus. Selbst bei diesen großen Relativbewegungen ergeben sich keinerlei Spannungen, die für das Fahrzeug bzw. den Aufbau schädlich wären. |

|

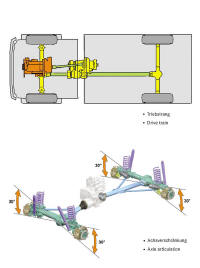

Fahrwerk für maximale Achsverschränkung durch Schubrohr und Schraubenfedern

| Nicht minder entscheidend für die unschlagbare Geländegängigkeit der neuen Unimog-Baureihe U 3000 bis U 5000 ist deren Fahrwerks-Auslegung. Portalachsen vorn und hinten mit Stirnradvorgelegen in den Rädern ermöglichen zunächst einmal die im schwersten Gelände unverzichtbare, hohe Bodenfreiheit. Zudem erfolgt der Aufbau der Drehmomente durch die feste Untersetzung genau dort, wo sie gebraucht wird, nämlich am Rad. Das schont die Antriebsaggregate. |

| Für Wasser- und Schlammdurchfahrten bieten die Unimog U 3000, U 4000 und U 5000 eine Watfähigkeit von 800 mm bereits in der Grundausführung. Für maximale Wattiefen bis 1 200 mm steht als Sonderausstattung eine Watfähigkeitsanlage zur Verfügung. Mit dieser Anlage wird das Eindringen von Wasser, Schmutz oder feinstem Sand konsequent verhindert. |

Gebremst werden die neuen Unimog der Baureihe U 3000 - U 5000 von Scheibenbremsen an allen Rädern. Ganz neu in der pneumatischhydraulisch betätigten Anlage ist das serienmäßige, im Gelände abschaltbare 4-Kanal-ABS mit elektronischer Einzelregelung für jedes Rad. Zum verschleißlosen Dauerbremsen sind die hochmobilen Unimog mit einer zweistufigen Motorbremse, bestehend aus einer Konstantdrossel für die erste sowie einer Auspuff-Bremsklappe für die zweite Bremsstufe, ausgerüstet.

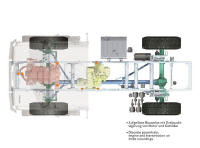

Kompromisslose Allrad-Antriebstechnik

Zu

den Grundzügen der neuen, hochgeländegängigen Unimog U 3000 – U 5000 gehört

selbstverständlich auch das Traktionspotenzial einer kompromisslosen

Allrad-Antriebstechnik. Der zuschaltbare 4x4-Antrieb der Unimog U 3000, U

4000 und U 5000 umfasst dabei folgende Komponenten: pneumatisch während der

Fahrt zum Kraftfluss der Hinterachse zuschaltbarer Vorderachsantrieb plus

formschlüssige 100-Prozent-Differenzialsperren sowohl in der Hinter- als

auch in der Vorderachse.

|

Für beide traktionsfördernde Maßnahmen genügt ein Dreh an einem griffgünstig direkt rechts vom Lenkrad am Armaturenbrett positionierten Schalter. Stufe eins legt den Allrad ein. Stufe zwei sperrt den kompletten Antriebstrang zu 100 Prozent – selbstverständlich pneumatisch und während der Fahrt. |

|

|

Elektronisch-pneumatische Telligent-Schaltung in Serie Durch Betätigung des EPS-Schaltknaufs bietet die Getriebe-Steuerelektronik dem Fahrer den zur jeweiligen Fahrsituation passenden Anschlussgang an. Der Fahrer kann den vorgeschlagenen Gang durch das Treten der Kupplung akzeptieren, oder er kann ihn durch Tippen am Bedienhebel nach seiner Einschätzung der Fahrsituation entsprechend korrigieren. Grundsätzlich bedeutet ein Tippen an der vorn am Wählhebel angebrachten Wippe das Schalten oder Vorwählen eines einzelnen Gangsprungs nach oben oder nach unten, während die Betätigung des Schaltknaufs eine Anforderung des optimalen Gangsprungs bewirkt.

|

|

Vorwärts-Rückwärts-Fahren einfach, bequem und ohne Wartezeit dank Wende-Schaltung “Electronic Quick Reverse” (EQR)

Doch nicht genug mit der leichten Komfortschaltung bei der neuen hochmobilen Unimog-Baureihe. Mit EQR (“Electronic Quick Reverse”) haben die Entwicklungsingenieure und Konstrukteure der Baureihe U 3000 - U 5000 eine schnelle Wende-Schaltung in Serie gebracht.

Technische Grundlage ist die synchronisierte Vorwärts-/RückwärtsSchaltung am Getriebe-Eingang. Nach dem Aktivieren der EQR über einen Taster hinter dem EPS-Gebergerät bekommt dessen Schaltwippe eine neue Funktion. Jetzt wird hier vom Fahrer die jeweils umgekehrte Fahrtrichtung vorgewählt und schon kurz vor dem Stopp bei getretenem Kupplungspedal sofort von Vorwärts- auf Rückwärtsfahrt oder umgekehrt umgeschaltet. Dies ermöglicht schnelle Fahrtrichtungswechsel auf engstem Raum sowie ein effizientes “Freischaukeln” aus festgefahrenen Lagen und dadurch die bestmögliche Schonung von Kupplung und Getriebe. Damit trägt EQR zu einer merklichen Steigerung des Bedienkomforts bei.

16 voll

belastbare Gänge

Bereits in der Serienausführung bieten die Unimog-Fahrgestelle

der Baureihe U 3000 – U 5000 mit ihrem Achtgang-Grundgetriebe ein für die

meisten Anwendungen geeignetes, weit gespreiztes Getriebe mit niedrig

übersetztem ersten Gang. Für den erhöhten Zugkraftbedarf in schwerstem

Gelände oder für langsame Fahrgeschwindigkeiten beim Überwinden von

schwierigen Hindernissen stehen mit der Arbeits- bzw. Geländegruppe acht

weitere, voll belastbare Gänge im Geschwindigkeitsbereich von 1 km/h bis

15 km/h zur Verfügung. Damit kann auch in schwierigsten Geländesituationen

mit geschlossener Kupplung gefahren werden, und der Fahrer ist immer Herr

der Situation. Denn das Fahren mit schleifender Kupplung im Gelände kann

ansonsten für Mensch und Fahrzeug höchst gefährlich sein.

Hohe

Motorleistung und Zugkraft aus Euro 3-Turbodiesel-Motoren

Die Kraft für die neue hochgeländegängige Unimog-Baureihe U 3000, U 4000 und

U 5000 liefern moderne Euro 3-Dieselmotoren mit unterschiedlichen

Motorleistungen. Der mit einem zulässigen Gesamtgewicht von 7,5 t oder 8,5 t

lieferbare U 3000 wird von dem seit Jahren in den Mercedes-Benz-Lkw und

–Omnibussen bewährten turboaufgeladenen und ladeluftgekühlten

Vierzylinder-Motor aus der Motoren-Baureihe 900 angetrieben. Der OM 904 LA

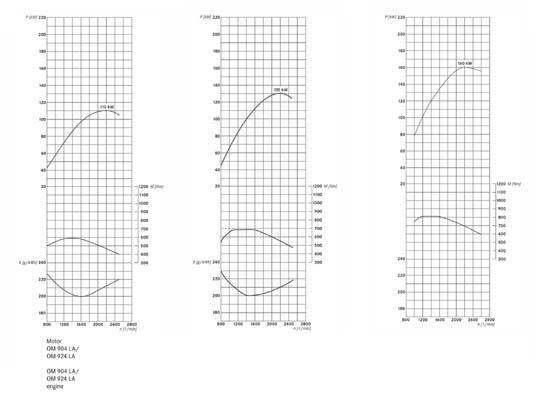

mit 4,25 Litern Hubraum und 110 kW (150 PS) Nennleistung bei 2 200/min

entwickelt sein höchstes Drehmoment von 580 Nm zwischen 1 200/min und 1

600/min. Das gleiche Triebwerk, welches sich durch eine vollelektronisch

gesteuerte Einspritzanlage mit Pumpe-Leitung-Düse-Technik auszeichnet,

treibt auch den U 4000 an. Für den 8,5-Tonner (für Feuerwehreinsätze auch

als 9,5-Tonner lieferbar) ist der OM 904 LA auf eine Nennleistung von 130 kW

(177 PS) bei 2 200/min eingestellt. Das maximale Drehmoment beträgt hier

675 Nm bei ebenfalls 1 200/min bis 1 600/min.

Das Top-Modell der neuen hochmobilen Unimog für schwerste Einsätze ist der U 5000. Sein zulässiges Gesamtgewicht beträgt 12,5 t und kann - für Feuerwehr-Einsätze - auf 14,1 t angehoben werden. Der hohen Fahrzeugmasse entsprechend wurde das Antriebsaggregat ausgelegt. Zum Einsatz kommt hier der OM 924 LA, eine Weiterentwicklung des oben genannten Turbodiesel-Motors OM 904 LA. Durch eine Hubraum-Vergrößerung auf 4,8 Liter und weitere Maßnahmen, beispielsweise an der Einspritz-Elektronik, erreicht das zunächst für den Unimog gefertigte Triebwerk eine Nennleistung von 160 kW (218 PS) bei 2 200/min und ein maximales Drehmoment von 810 Nm von 1 200 bis 1 600/min.

Zu den herausragenden Eigenschaften der Unimog-Motoren aus der Baureihe 900 zählen zum einen das für den schweren Geländeeinsatz unverzichtbare, füllige Drehmoment im unteren und mittleren Drehzahlbereich, zum anderen ihre bedarfsgerecht hohe Nennleistung zur schnellen Überwindung großer Distanzen, beispielsweise bei Einsätzen im internationalen Katastrophenschutz.

Im Ergebnis führt die moderne Technik der Motoren-Familie 900 zu hohen Laufleistungen, langen Lebenszyklen und niedrigen Betriebskosten, nicht zuletzt dank ihres geringeren Kraftstoff-Verbrauchs. Außerdem bieten die aktuell eingesetzten Euro 3-Motoren genügend Entwicklungspotenzial zur Erfüllung zukünftiger Abgasgrenzwerte.

|

|

Leistungskurven des Motors OM 904 LA bzw. OM 924 LA

sowie die zugehörigen Drehmomente Die neuen hochmobilen Unimog U 3000, U 4000 und U 5000 sind mit leistungsstarken Euro 3-Turbodiesel-Motoren mit Leistungen von 110 kW, 130 kW und 160 kW ausgelegt. Das Foto zeigt von links nach rechts die drei Leistungskurven des Motors OM 904 LA bzw. OM 924 LA sowie die zugehoerigen Drehmomente. |

Arbeitsplatz ganz neu gestaltet

mit ergonomisch sinnvoll angeordneten Bedieninstrumenten

Die hochgeländegängigen U 3000 – U 5000 verfügen über einen neu konzipierten

Arbeitsplatz, der sich in einem kippbaren und verwindungsfähig gelagerten

Fahrerhaus in Ganzstahl-Bauweise präsentiert. Die als zwei- bzw. dreisitzige

Solokabine oder als Doppelkabine mit bis zu sechs Sitzen lieferbaren

Fahrerhaus-Varianten sind von außen an dem neu gestalteten Frontbereich

erkennbar.

Der Fahrgastraum wurde komplett neu konzipiert. Hinter dem neuen Lenkrad

erwarten den Fahrer alle zur sicheren Bedienung des Fahrzeugs benötigten

Informationen in einem funktionalen Kombi-Instrument, das über moderne

Durchlicht-Technik verfügt und somit auch bei Nacht oder widrigen

Sichtbedingungen gut ablesbar ist. Angezeigt werden dort die Motordrehzahl

und die Fahrgeschwindigkeit sowie die Kühlmittel-Temperatur, der Tankinhalt

und der Druckluftvorrat in den Bremskreisen eins und zwei. Darüber hinaus

weist ein Multifunktions-Display zwischen Tacho und Drehzahlmesser unter

anderem auf den geschalteten und gegebenenfalls auch auf den vorgewählten

Gang hin.

An der Lenksäule rechts und links befinden sich Kombischalter, die sich in den Mercedes-Benz-Lkw bestens bewährt haben. Rechts von der Lenksäule werden die serienmäßige zweistufige Motorbremse betätigt, der Tempomat bedient und der Geschwindigkeits-Begrenzer aktiviert. Am linken Lenkstockhebel wird geblinkt, der Scheibenwischer dreistufig bedient, gehupt und das Fernlicht geschaltet.

Neu sind auch die Schalter links des Kombi-Instruments, ebenso die griffgünstige Position für das Betätigungsventil der Feststellbremse rechts vom Lenkrad. Ganz rechts an der Armaturentafel vor dem Beifahrer-Sitzplatz befindet sich das Fach für die Elektrik und Elektronik in staub- und feuchtigkeitsgeschützter Einbauposition. Oberhalb der Windschutzscheibe finden Einbaugeräte wie das EG-Kontrollgerät (“Fahrtenschreiber”) und das Radio ihren Platz. Umfangreiche Ablagemöglichkeiten an mehreren Stellen lassen genügend Platz im neuen Unimog-Fahrerhaus, um Gegenstände sicher für Fahrten - auch in extremen Geländepassagen - zu verstauen. Insgesamt bieten die Fahrzeuge der neuen Unimog-Baureihe rund 80 % mehr Stauraum im Vergleich zu den bisherigen Fahrzeugen und Fahrgestellen aus der Schweren Unimog-Baureihe.

Das

neue Fahrer-Informations-System (FIS)

Zwischen den Permanent-Informationen ist ein zentrales Informations-Display

für alphanumerische Ansagen untergebracht, das relevante Informationen

sowohl in Symbolen als auch im Klartext liefert. Das neue

“Fahrer-Informations-System” (FIS) – ein Bordcomputer, der oberhalb der

Ganganzeige untergebracht ist - zeigt fallweise zusätzliche

Betriebsinformationen wie beispielsweise eingelegte Sperre(n),

Allrad-Antrieb, Tempomat, Limiter etc. an. Im Grundmenü erscheint im FIS die

Außentemperatur. Über ein Auswahlmenü kann sich der Fahrer weitere

Informationen anzeigen lassen und zusätzliche Einstellungen vornehmen.

Bedient wird das FIS über

Tasten links und rechts am Kombi-Instrument. Mit dem neuen

Fahrer-Informations-System werden dem Bediener alle für ihn relevanten Daten

zum aktuellen Betriebszustand seines Unimog zur Verfügung gestellt.

Quelle: DaimlerChrysler Media Services

Eingestellt: Klaus Kaffler

| Hannover, 10.09.2002 |

Neue hochgeländegängige Baureihen

und ISOBUS für den Mercedes-Benz Unimog

·

Neue

hochmobile Unimog-Baureihen U 3000, U 4000 und U 5000 werden auf der

IAA-Nutzfahrzeuge 2002 vorgestellt

·

Hochgeländegängig, verwindungsfähig und mit modernster Technik ausgestattet

für Einsätze in schwerstem Gelände

·

Hochleistungs-Geräteträger U 300 – U 500 glänzen durch Gerätevielfalt,

Leistungshydraulik und Wechsellenkung

·

Neu: “ISOBUS

im Unimog” erleichtert Anwendungen in der Kommunaltechnik

Neu entwickelt sind die hochgeländegängigen Unimog-Baureihen U 3000, U 4000

und U 5000 für schwierige Einsätze im Gelände abseits aller Straßen und

Wege. Sie werden ab Herbst 2002 am neuen Unimog-Produktionsstandort in

Wörth vom Band laufen und sind die Nachfolger der bis Mitte diesen Jahres in

Gaggenau hergestellten Schweren Unimog-Baureihe mit den

Unimog-Fahrgestellen U 1550 L, U 2150 L und U 2450 L. Dank ihrer

überragenden Geländegängigkeit sind die neuen Unimog-Baureihen für Einsätze

in schwerstem Gelände oder im Dienste der internationalen Sicherheit

prädestiniert. Ihre Haupt-Einsatzgebiete werden sie daher bei der

Feuerwehr – insbesondere bei der Waldbrand-Bekämpfung –, im

Katastrophenschutz, als Basis-Fahrgestelle für Expeditionsfahrzeuge sowie

bei Service- und Wartungsarbeiten an schwer zugänglichen Orten finden.

Damit sind sie die ideale Ergänzung zu den im Frühjahr 2000 vorgestellten

Unimog-Baureihen U 300 bis U 500, die als Geräteträger hauptsächlich im

Arbeitseinsatz bei Einrichtungen des Öffentlichen Dienstes, bei

kommunalen Lohnunternehmen, in der Bau- und Energiewirtschaft sowie im

innerbetrieblichen Transport anzutreffen sind.

Die neuen hochgeländegängigen Unimog-Fahrgestelle U 3000 bis U 5000

verbinden die traditionellen Unimog-Eigenschaften wie Solidität,

Robustheit, Langlebigkeit, Zuverlässigkeit und das fast schon legendäre

Allradkonzept mit modernster Motoren- und Getriebetechnologie sowie

Ergonomie auf höchstem Niveau. Durch ihre große Einsatzsicherheit tragen sie

noch mehr als bisher zu einer überlegenen Gesamtwirtschaftlichkeit mit

reduzierten Wartungskosten und hohem Wiederverkaufswert bei.

Ihre hohe Verwindungsfähigkeit verdanken die neuen hochgeländegängigen

Unimog-Typen einem flexiblen Leiterrahmen aus zwei U-Längsträgern mit

geschweißten Rohrquerträgern. Portalachsen vorn und hinten mit

Differenzialsperren, Radvorgelegen, Querlenker, Schubrohr,

Schraubenfedern, Teleskop-Stoßdämpfern sowie Stabilisatoren vorn und

hinten sind Serienstandard. Das Ganzstahl-Fahrerhaus mit Dachluke ist

auch als Doppelkabine erhältlich. Es ist – wie auch Motor, Getriebe,

Pritsche und Aufbau – dreipunktgelagert und macht so jede Fahrzeugbewegung

mit.

Die neuen Unimog-Baureihen U 3000 bis U 5000 sind für ein zulässiges

Gesamtgewicht von bis zu 12,5 t ausgelegt (14 t zGG für

Feuerwehr-Einsätze). Sie verfügen über schadstoffarme Euro 3-Motoren im

Leistungsbereich von 110 kW (150 PS) bis 160 kW (218 PS). Dabei ist die

leistungsstärkste Version ein speziell für den Produktbereich Unimog

entwickeltes Aggregat aus der Motorenbaureihe 900 von Mercedes-Benz. Dank

Hubraum-Vergrößerung entstand aus dem Vierzylinder-Turbodiesel OM 904 LA

jetzt der OM 924 LA. Die 4,8 l-Maschine liefert ihre Nennleistung von 160 kW

bei niedrigen 2 200/min. Das höchste Drehmoment mit 810 Nm steht schon bei

1 200/min bereit.

Das Mercedes-Benz-Getriebe mit der elektronisch-pneumatischen

Telligent-Schaltung, pneumatisch zuschaltbarem Allradantrieb und

integriertem Verteilergetriebe bietet acht Vorwärts- und sechs

Rückwärtsgänge. Es lässt auf Wunsch auch den Einbau einer zusätzlichen

Geländegruppe zu. Die vorwählbare synchronisierte Wende-Schaltung EQR

(Electronic Quick Reverse) erleichtert den schnellen Richtungswechsel und

das “Freischaukeln” im Gelände.

Ebenfalls auf Wunsch erhältlich ist eine Einkreis-Hydraulikanlage für den

Gerätebetrieb. Die neuen Unimog haben serienmäßig pneumatisch-hydraulisch

operierende Zweikreis-Scheibenbremsen an allen vier Rädern und ein

abschaltbares

4-Kanal-ABS.

Flexible

Geräteträger- und Zugmaschinen-Baureihen:

Unimog U 300 bis U 500

Als Antwort auf

die hinsichtlich Wirtschaftlichkeit und Technik veränderten Anforderungen

von Industrie, Kommunen, Bau- und Energiewirtschaft und Straßenunterhaltung

an flexible Geräteträger und leistungsstarke Zugmaschinen sind seit zwei

Jahren die Unimog-Baureihen U 300, U 400 und U 500 erfolgreich im Markt

etabliert. Das äußere Erscheinungsbild der mit einer Vielzahl von schnell

wechselbaren und auf eigener Achse versetzbaren An- und Aufbaugeräten

flexibel einsetzbaren Unimog-Generation, mit der Mercedes-Benz die

Gewichtskategorien von 7,5 t bis 16 t zGG abdeckt, beweist ihre

Praxisorientierung mit zahlreichen Innovationen.

Die Fahrerkabine aus leichtem Faserverbund-Werkstoff (FVW) zeichnet sich

durch eine hohe Festigkeit bei gleichzeitiger Korrosionsfreiheit aus. Eine

große Windschutzscheibe erlaubt in Verbindung mit tief heruntergezogenen

Seitenscheiben und einem groß dimensionierten Rückfenster eine

hervorragende Rundumsicht auf den umliegenden Verkehrsraum sowie die An-

bzw. Aufbaugeräte. Dies stellt insbesondere beim Gerätebetrieb einen

wichtigen Sicherheitsaspekt dar. Die auf Wunsch erhältliche Wechsellenkung

VarioPilot ermöglicht in Verbindung mit der neuen Arbeits- und

Leistungshydraulik VarioPower die sichere Bedienung und Steuerung von

mehreren Geräten im Einmann-Betrieb.

Als Antrieb werden bei den Unimog-Baureihen U 300 – U 500

umweltverträgliche Euro 3-Dieselmotoren mit vier bzw. sechs Zylindern im

Leistungsbereich von 110 kW (150 PS) bis 205 kW (280 PS) eingebaut. Sie

bringen ihre Kraft über ein voll synchronisiertes Schaltgetriebe auf die

vier Räder. Die bis zu 24 Gangstufen werden über das elektro-pneumatische

Telligent-Schaltsystem, das sich in den schweren Mercedes-Benz-Lkw seit

Jahren bestens bewährt hat, angewählt. Der Schaltknauf wird dabei nur in

einer Schaltgasse nach vorn bzw. nach hinten geführt. Die richtige

Schaltstufe wird automatisch durch die Fahrzeugelektronik ermittelt und

durch Pneumatik-Zylinder am Getriebe eingelegt, wenn das Kupplungspedal

getreten wird.

Die Unimog-Geräteträger U 300 bis U 500 verfügen über einen permanenten

Allradantrieb mit Längsdifferenzial. Die Differenzialsperren, die hinten

serienmäßig eingebaut und vorne auf Wunsch lieferbar sind, können während

der Fahrt bei jeder Geschwindigkeit zu- bzw. abgeschaltet werden. Zum

Transportieren und Ziehen schwerer Lasten ist auf Wunsch eine

Wandler-Schaltkupplung mit bis zu 170 kW (230 PS) Leistungsübertragung zu

haben.

Für die Ausrüstung mit einer nahezu unbegrenzten Zahl von Arbeitsgeräten

bietet der neue Unimog vier An- und Aufbauräume (vorn, hinten, in der

Mitte/auf der Pritsche und zwischen den Achsen) mit integrierten

Schnittstellen. Für Antrieb und Steuerung der Gerätekombinationen stehen

auf Wunsch eine 1- oder 2-Kreis-Arbeitshydraulik mit Joystick-Bedienung für

bis zu acht Geräte-Stellbewegungen sowie zusätzlich die Leistungshydraulik

VarioPower zum Antrieb von Verbrauchern im oberen Leistungsbereich - wie

beispielsweise Mähgeräte oder Kehrmaschinen - zur Verfügung. Eine

mechanische Motor-Zapfwelle an der Fahrzeugfront mit bis zu 150 kW Leistung

vervollständigt die Ausrüstung.

“ISOBUS im Unimog” –

Weltneuheit in der Kommunaltechnik

ISOBUS ist ein neues,

weltweit standardisiertes System zur Optimierung der Gerätebedienung, der

Gerätesteuerung und des Antriebs von An- und/oder Aufbaugeräten. Der

Unimog-Geräteträger kommuniziert dabei nur noch über ein Bedien-Terminal in

der Mittelkonsole der Fahrerkabine mit zahlreichen am Fahrzeug montierten

Geräten. Dieses Bedien-Terminal ersetzt die bislang für jedes Gerät

separat erforderlichen Bedienpulte.

Ist der ISOBUS über eine ISO-CAN-Steckdose in der Fahrerkabine installiert

und der geräteseitige “Jobrechner” vom Unimog-Geräte-System-Partner mit den

Daten der An- und Aufbaugeräte programmiert worden, findet ab diesem

Zeitpunkt automatisch ein Datenaustausch und –abgleich zwischen

Geräteträger und Geräten statt. Die fahrzeuginterne CAN-Bus-Vernetzung der

einzelnen Sensoren an Motor, Getriebe, Hydraulik, Leistungshydraulik

VarioPower etc. wird damit um die Kommunikation zwischen Fahrzeug und

Gerät(en) erweitert.

Bedient und gesteuert werden die Geräte über das neue Terminal und/oder über

einen in der Gestaltung modifizierten Hydraulik-Joystick. Auf diesem

Joystick sind zusätzliche Hydrauliktaster integriert, die flexibel belegt

und für die Steuerung unterschiedlicher Geräte eingesetzt werden können.

Dabei kann der Fahrer stets direkt eingreifen und am Bedien-Terminal

beispielsweise bei Winterdienst-Kombinationen die erforderliche

Streubreite, Streumenge etc. je nach Bedarf neu eingeben. Das ISOBUS-System

verändert anhand der getätigten Eingaben selbsttätig die dadurch

geforderten fahrzeugseitigen Konfigurationen, zum Beispiel hydraulische

Fördermengen etc.

Der “ISOBUS im Unimog”, der auf der IAA-Nutzfahrzeuge in Form eines

Demonstrationsmodells vorgestellt wird, übernimmt je nach Bedarf folgende

Funktionen: Die Gerätebedienung und –steuerung, die

Geräte-Antriebsregelung sowie die Betriebsdaten-Erfassung mittels

MultiMediaCard. Ebenso kann das ISOBUS-Bedien-Terminal als Monitor für die

Rückfahrkamera genutzt werden. Weitere denkbare Leistungsumfänge von

“ISOBUS im Unimog” sind die Gerätesteuerung über GPS, der Datenaustausch

über Mobilfunk (GSM) sowie die Durchführung von Ferndiagnosen zur

Vor-Ort-Unterstützung.

Die

Unimog-Geräte-System-Partnerschaft

Die Unimog-Baureihen

U 300, U 400 und U 500 sind für den Ganzjahreseinsatz in Städten und

Gemeinden, bei Straßenmeistereien und Autobahnämtern prädestiniert. Seit

der Einführung dieser Baureihen in den Jahren 2000 und 2001 wird eine

Geräte-System-Partnerschaft praktiziert, bei der Fahrzeuge und Geräte

gemeinsam mit führenden Geräteherstellern im In- und Ausland entwickelt

und erprobt wurden bzw. werden. Eine Vielzahl von Geräten sind davon

bereits im Einsatz, mit denen die Geräteträger U 300 bis U 500 vom Frühjahr

bis in den tiefsten Winter unterwegs sind.

Im Rahmen der Unimog-Geräte-System-Partnerschaft sind in der Fahrzeug- als

auch in der geräteseitigen Entwicklungsphase sämtliche An- und

Aufbaupunkte, Antriebe und Steuerungen für Geräte in Form standardisierter

mechanischer, elektrischer, elektronischer, hydraulischer und pneumatischer

Schnittstellen definiert worden.

Die Gerätehersteller-Firmen für Kommunaltechnik aus dem deutschsprachigen

Raum, die in die Unimog-Geräte-System-Partnerschaft eingebunden sind,

verfügen über langjährige Erfahrungen und haben bereits seit vielen Jahren

eine intensive Zusammenarbeit mit dem Produktbereich Unimog praktiziert.

Europaweit arbeitet der Produktbereich Unimog der DaimlerChrysler AG

derzeit mit 15 Geräte-System-Partnern (GSP) zusammen. Voraussetzung für

eine Geräte-System-Partnerschaft sind vor allem innovative Techniken –

abgestimmt auf die Unimog-Geräteträger U 300/U 400/U 500 – und ein

wettbewerbsfähiges Preis/Leistungsverhältnis.

Quelle:

DaimlerChrysler Media Services

Eingestellt: Klaus Kaffler